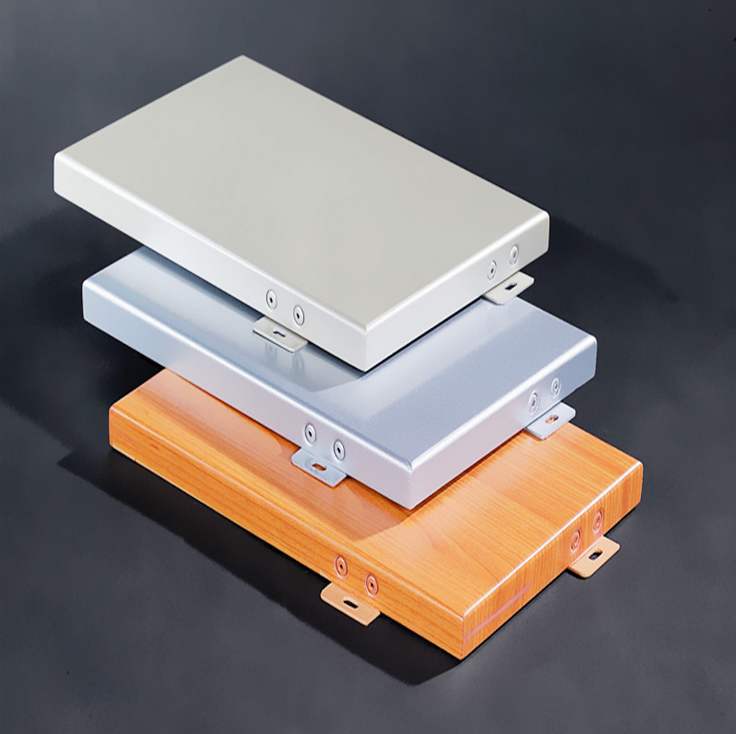

铝单板的哪些工艺规范,你清楚吗?

发布时间:2020-08-12 14:51:02 点击次数:次

当铝单板下单流程完成时,对于我们来说整个项目的工艺开始了,

首先,第一步、开料、下料

1、对加工图纸认真分析,了解所要加工图形的形状与尺寸,采用最节省的方式开出料单。

2、按下料单对照料板编号放样,划线要准确、清楚,特殊工序用记号笔在加工位置标明,保证此工序加工的正确度。

第二步、剪板

1、一般情况铝板在剪板前的面积都比较大,因此在剪板过程中一定要保护铝板的平面度,现规定:长度大于2m的铝板在卸货过程中应特别小心,建议将铝板竖起后至少三名操作员搬运。剪板过程中至少要三名操作员搬运操作。

2、要严格按照下料单中的尺寸剪板,必须确保下料板尺寸偏差保证在规定范围内。

3、剪板过程中要保护铝板特别是加工正面不受损害,因此剪板机前的物架上要有橡皮垫或其他的保护措施。

4、剪板操作员在剪板前必须对每块铝板的尺寸进行准确测量(包括对角线),以保证落料的正确率,并对每一块落料编号,用记号笔记录,字迹要清晰可辨,同时用透明胶带纸将编号封住。

5、剪好的料板应有序的放置在两辆专用的小车上。一块紧挨另一块,中间不留间隙。

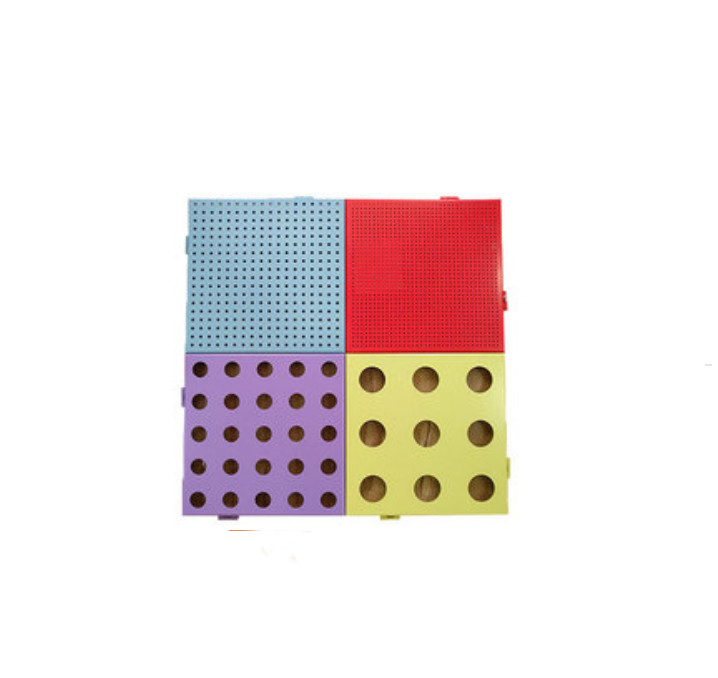

第三步、开角、冲孔

1、按图纸对下料板开角,开角时用两块铝板和502瞬干胶水在模具上做一个临时工装夹具,保证开角定位准确。

2、按图纸要求选择冲孔模,定位、冲孔应准确,冲孔中相对两边的孔位置不宜对齐,应错开一定距离,以此保证安装需要。靠近料端的孔距应为(100-150)mm,其余内部孔距应保证在(250-300)mm范围之内。

3、在开角、冲孔的过程中,要加强对铝板正面的保护。特别是转换工序的过程中操作员对铝板要轻拿轻放,做到:不接触地面、不碰到机器、无声操作。

第四步、折边

1、按图纸亚求选择析边槛且,在下上错垫棉布或布(布不直大厚,会影加工角度),防止损伤铝板,然后上折弯机折弯。

2、必须保证长度、宽度、对角线尺寸、折边角度、组角缝隙不得超出规定偏差。

第五步、焊接

1、为保证打磨需要,拼角焊接时棱角应适当突出;内用不应有焊瘤、焊渣、焊穿等现象的发生,以见影响产品质量。

2、拼焊时由于焊丝(铝条)太长,操作应注意焊接速度及送焊丝速度,防止焊缝上焊丝(铝条)累积形成焊瘤等其它影响产品质量事情的发生,焊缝应平整、自然。焊接中尽量采用分段焊接,点焊来防止扭曲等变形的发生。

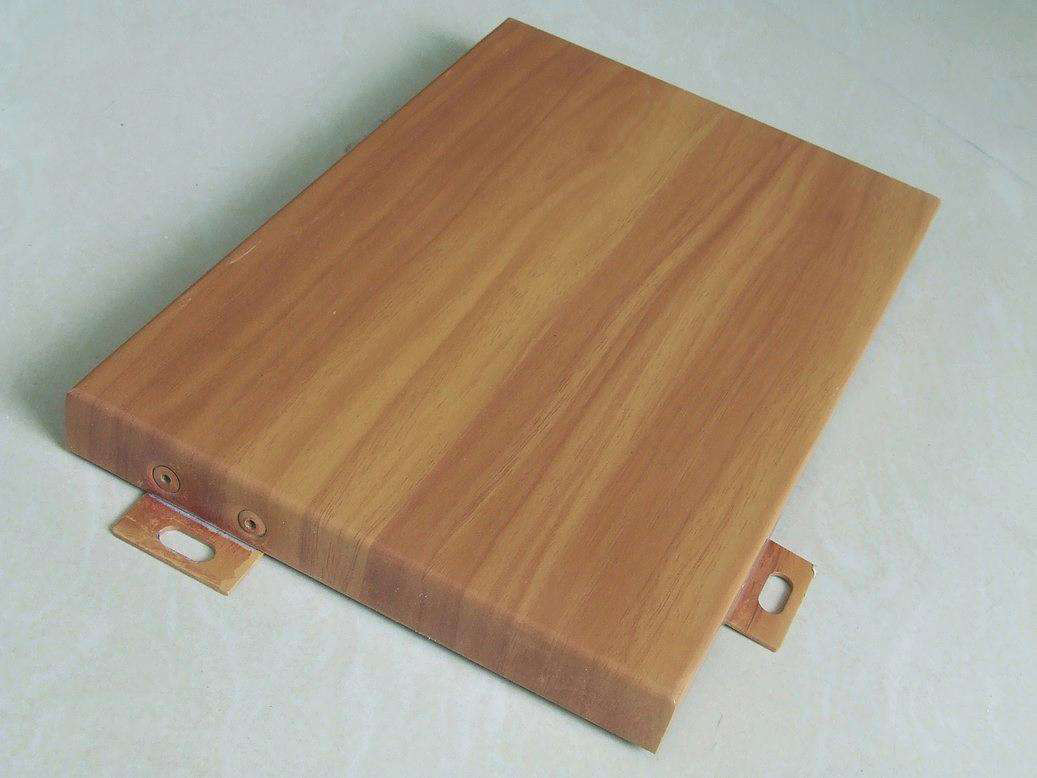

第六步、加强筋

1、长度超过1m的铝板为保证其平面度须放置加强筋,加强筋长度是:产品的尺寸-15mm后的尺寸。

2、加强筋的冲孔拒距度:两端孔至铝板端边的距离(25-30)mm,中间距离(250-300)mm。

3、在固定加强筋的时候,紧固件应按平垫,弹垫的顺序放置,最后拧紧螺母。以把弹垫适当压平为拧紧螺母的标准,不宜太紧。

4、产品轻拿轻放,防止铝板表面受损。

第七步、打磨、抛光

1、焊接后的工件必须打磨,以保证工件的表面光洁度,打磨的目的是把焊接时的焊渣、焊瘤等影响表面质量的废料去除,工作中尽量不要磨到折边及其它表面。组角焊接打磨时要求能够体现明显棱角。

2、仔细检查工件表面有无划痕、表面磨损等现象。抛光时采用180目的的拋光片,将工件表面的划痕、表面磨损部位抛平磨光至与铝板颜色相似。

注意:抛光机在被损伤的工件表面上轻轻用力并均匀移动,抛光速度不宜过快,拼角处要有角、有楞、自然美观。抛光过的工件必须准确有序的放置。平板应竖立紧密排列。

第八步、检验

1、形状是否正确,尺寸是否准确,加工精度、平整度是否符合加工图纸要求。

2、检查是否有变形、划伤、加强螺丝松动等现象。

- 上一篇: 氟碳喷涂铝单板和粉末铝单板到底有啥区别?

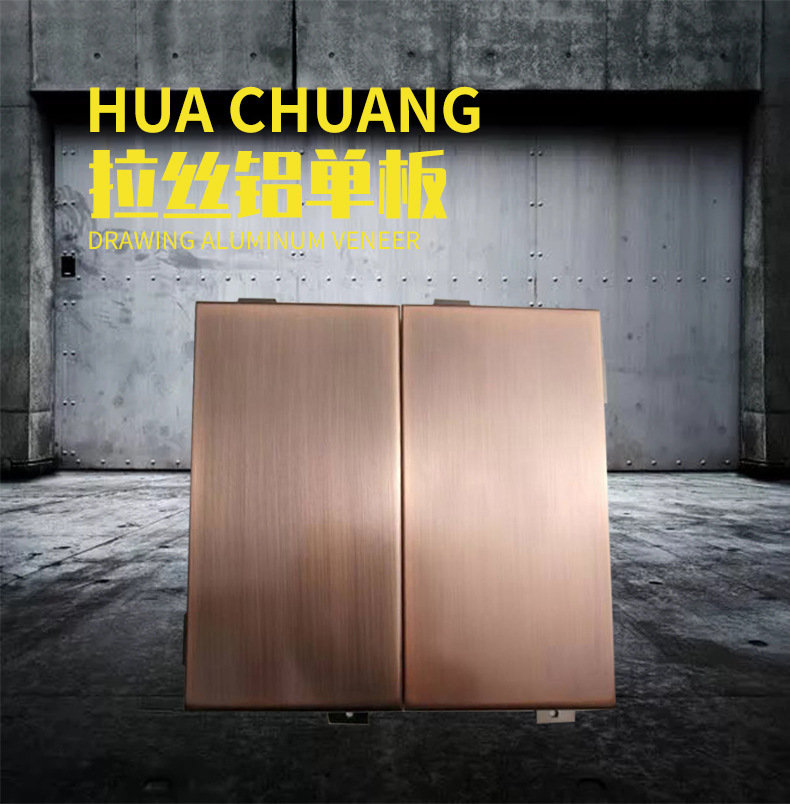

- 下一篇: 拉丝铝单板你用过吗?

您可能对此也感兴趣

|

相关阅读